مقدمه: فراتر از یک ابزار اندازهگیری

در قلب هر فرآیند صنعتی پیچیده، از پالایشگاههای نفت و گاز گرفته تا خطوط تولید استریل دارویی، مجموعهای از تجهیزات دقیق برای کنترل و نظارت بر متغیرهای حیاتی فعالیت میکنند. در این میان، پرشر ترانسمیتر (Pressure Transmitter) یا ترانسمیتر فشار، نقشی اساسی و غیرقابل جایگزین ایفا میکند. این تجهیز صرفاً یک فشارسنج ساده نیست؛ بلکه یک سیستم اندازهگیری هوشمند است که فشار فیزیکی یک سیال (مایع یا گاز) را به یک سیگنال استاندارد صنعتی (مانند 4-20 میلیآمپر) تبدیل کرده و آن را برای سیستمهای کنترل مرکزی (PLC/DCS) ارسال میکند.

اما تفاوت دقیق یک ترانسمیتر با یک سنسور فشار یا یک سوئیچ فشار چیست؟ چگونه میتوان از میان انبوهی از فناوریهای سنسور، از پیزورزیستیو گرفته تا خازنی، گزینه بهینه را انتخاب کرد؟ انتخاب اشتباه یک ترانسمیتر چه پیامدهای اقتصادی و ایمنی در پی خواهد داشت؟ این مقاله یک راهنمای جامع و فنی برای پاسخ به این سوالات است و چارچوبی دقیق برای انتخاب، کاربرد و نگهداری این تجهیز حیاتی ارائه میدهد.

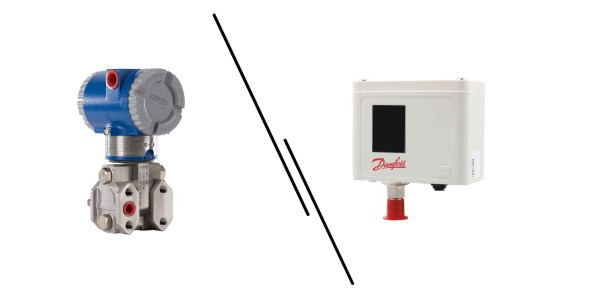

تمایز فنی: سنسور، ترانسمیتر و سوئیچ فشار

درک تفاوت این سه مفهوم برای هر مهندس ابزار دقیق ضروری است. این تمایز نه بر اساس ظاهر، بلکه بر اساس عملکرد و نوع خروجی تعریف میشود.

-

سنسور فشار (Pressure Sensor): این قطعه، المان اصلی و خام اندازهگیری است. سنسور فشار یک کمیت فیزیکی (فشار) را به یک سیگنال الکتریکی خام و غیر استاندارد (مانند تغییر ولتاژ، مقاومت یا ظرفیت خازنی) تبدیل میکند. این سیگنال برای استفاده در سیستمهای کنترل صنعتی مناسب نیست و نیاز به پردازش، تقویت و خطیسازی دارد.

-

ترانسمیتر فشار (Pressure Transmitter): یک مجموعه کامل و صنعتی است که شامل سنسور فشار، مدارهای الکترونیکی پردازشگر سیگنال، و یک بدنه محافظ میشود. وظیفه اصلی آن، دریافت سیگنال خام از سنسور، جبرانسازی اثرات دما، تقویت، خطیسازی و در نهایت تبدیل آن به یک سیگنال استاندارد، پایدار و قابل انتقال در فواصل طولانی است. خروجی یک ترانسمیتر معمولاً سیگنال جریانی 4-20 mA، ولتاژی یا یک پروتکل دیجیتال (مانند HART یا Fieldbus) است.

-

سوئیچ فشار (Pressure Switch): یک دستگاه کنترلی گسسته است. سوئیچ فشار برای اندازهگیری پیوسته طراحی نشده، بلکه تنها یک خروجی قطع/وصل (ON/OFF) در یک نقطه فشار از پیش تعیین شده ارائه میدهد. کاربرد آن برای فعال یا غیرفعال کردن یک مدار الکتریکی (مانند روشن کردن یک پمپ یا به صدا درآوردن یک آلارم) است.

ساختار داخلی و اجزای اصلی ترانسمیتر فشار

برای درک کامل عملکرد، باید اجزای تشکیلدهنده یک ترانسمیتر فشار را تحلیل کرد:

-

اتصال فرآیندی (Process Connection): این بخش، رابط مکانیکی بین ترانسمیتر و فرآیند (لوله، مخزن و …) است. جنس و نوع آن (رزوهای، فلنجی، بهداشتی) باید کاملاً با شرایط فرآیند و سیال سازگار باشد.

-

دیافراگم ایزوله (Isolation Diaphragm): اولین سطح تماس با سیال فرآیند است. این دیافراگم نازک و انعطافپذیر از جنس فلزات مقاوم (مانند استیل 316L یا هستلوی) ساخته شده و فشار را به یک سیال پرکننده داخلی (Fill Fluid) منتقل میکند. این طراحی، سنسور اصلی را از تماس مستقیم با سیال خورنده، بسیار داغ یا ویسکوز محافظت میکند.

-

المان حسگر (Sensing Element): قلب ترانسمیتر که فشار منتقل شده توسط سیال پرکننده را به یک سیگنال الکتریکی اولیه تبدیل میکند. فناوریهای مختلفی برای این بخش وجود دارد که در ادامه بررسی میشوند.

-

مدارهای الکترونیکی (Electronics Module): این بخش مغز متفکر دستگاه است. وظایف آن عبارتند از:

-

تقویت (Amplification): افزایش دامنه سیگنال ضعیف دریافتی از سنسور.

-

خطیسازی (Linearization): تصحیح رفتار غیرخطی سنسور برای ایجاد یک رابطه مستقیم بین فشار و خروجی.

-

جبرانسازی دما (Temperature Compensation): حذف اثرات تغییرات دمای محیط و فرآیند بر دقت اندازهگیری.

-

تبدیل سیگنال (Signal Conversion): تبدیل سیگنال پردازش شده به فرمت خروجی استاندارد (مثلاً 4-20 mA).

-

بدنه و محفظه (Housing): محفظه خارجی که از قطعات حساس الکترونیکی در برابر شرایط محیطی مانند رطوبت، گرد و غبار، ضربه و مواد شیمیایی محافظت میکند. درجه حفاظت آن با استاندارد IP (مانند IP67) مشخص میشود.

انواع فشار و اهمیت نقطه مرجع

انتخاب نوع فشار به هدف اندازهگیری بستگی دارد و مستقیماً روی صحت دادههای فرآیندی تأثیر میگذارد.

-

فشار گیج یا نسبی (Gauge Pressure): فشار اندازهگیری شده نسبت به فشار اتمسفر محیط است. این رایجترین نوع اندازهگیری است و برای کاربردهایی که تحت تأثیر تغییرات فشار جو هستند (مانند فشار تایر یا فشار خطوط لوله باز) استفاده میشود.

-

فشار مطلق یا ابسولوت (Absolute Pressure): فشار اندازهگیری شده نسبت به خلأ کامل (صفر مطلق) است. این نوع فشار تحت تأثیر تغییرات فشار اتمسفر قرار نمیگیرد و برای کاربردهای حساس مانند فرآیندهای تحت خلأ (کندانسورها) یا واکنشهای شیمیایی دقیق در راکتورهای بسته که فشار جو نباید در نتیجه اختلال ایجاد کند، ضروری است.

-

فشار تفاضلی (Differential Pressure): اختلاف فشار بین دو نقطه مختلف فرآیند را اندازهگیری میکند. این نوع ترانسمیتر دو پورت ورودی دارد و کاربردهای بسیار گستردهای در اندازهگیری غیرمستقیم دارد، مانند:

-

اندازهگیری جریان (Flow): با اندازهگیری افت فشار در دو طرف یک المان محدودکننده مانند اوریفیس پلیت.

-

اندازهگیری سطح (Level): با اندازهگیری فشار هیدرواستاتیک در پایین یک مخزن و مقایسه آن با فشار بالای مخزن.

-

نظارت بر فیلترها: با اندازهگیری افت فشار در دو طرف یک فیلتر برای تشخیص گرفتگی.

تحلیل فناوریهای کلیدی سنسور (Sensing Technologies)

وظیفه یک ترانسمیتر فشار با اندازهگیری فشار پایان نمیپذیرد؛ بلکه باید این اندازهگیری را به یک زبان قابل فهم، پایدار و قابل اعتماد برای سیستمهای کنترل (PLC, DCS) ترجمه و ارسال کند. این “زبان” همان سیگنال خروجی است که باید در برابر نویزهای الکترومغناطیسی (EMI) رایج در محیطهای صنعتی مصون بوده و قادر به انتقال دقیق اطلاعات در فواصل طولانی بدون افت کیفیت باشد. به همین دلیل، استانداردهای مشخصی برای سیگنال خروجی تعریف شده است که مهمترین آنها عبارتند از:

-

پیزورزیستیو (Piezoresistive):

-

اصل کار: مبتنی بر تغییر مقاومت الکتریکی یک نیمههادی (معمولاً سیلیکون) تحت تنش مکانیکی ناشی از فشار است. این مقاومتها در یک مدار پل وتستون (Wheatstone Bridge) قرار میگیرند و تغییرات مقاومت به یک سیگنال ولتاژ متناسب با فشار تبدیل میشود.

-

مزایا: حساسیت بالا، خروجی خطی، ابعاد کوچک و هزینه تولید نسبتاً پایین.

-

محدودیتها: حساسیت به تغییرات دما (نیازمند جبرانسازی دقیق) و محدودیت در فشارهای بسیار بالا.

-

خازنی (Capacitive):

-

اصل کار: سنسور از دو صفحه خازن تشکیل شده که یکی ثابت و دیگری (دیافراگم) متحرک است. اعمال فشار باعث تغییر فاصله بین این دو صفحه و در نتیجه تغییر ظرفیت خازن میشود. این تغییر ظرفیت اندازهگیری شده و به فشار نسبت داده میشود.

-

مزایا: دقت و پایداری بلندمدت بسیار بالا، مقاومت عالی در برابر فشار بیش از حد (Overpressure) و قابلیت اندازهگیری فشارهای بسیار پایین.

-

محدودیتها: ساختار پیچیدهتر و هزینه بالاتر نسبت به مدل پیزورزیستیو.

-

پیزوالکتریک (Piezoelectric):

-

اصل کار: برخی مواد کریستالی (مانند کوارتز) در اثر اعمال تنش مکانیکی (فشار)، یک بار الکتریکی تولید میکنند. این ولتاژ تولید شده مستقیماً با میزان فشار دینامیک یا تغییرات سریع فشار متناسب است.

-

مزایا: پاسخدهی بسیار سریع، ایدهآل برای اندازهگیری فشارهای دینامیک، ضربهای و ارتعاشات (مانند تست موتور احتراقی).

-

محدودیتها: برای اندازهگیری فشار استاتیک یا ثابت مناسب نیستند، زیرا بار الکتریکی تولید شده به مرور نشت میکند.

پروتکلهای خروجی: زبان مشترک با سیستم کنترل

-

سیگنال آنالوگ 4-20 mA: این سیگنال، استاندارد طلایی صنعت اتوماسیون است.

-

Live-Zero: حداقل سیگنال 4 میلیآمپر است (نه صفر). این ویژگی امکان تشخیص قطعی کابل یا خرابی ترانسمیتر (که منجر به جریان 0 میلیآمپر میشود) را از حالت فشار صفر واقعی (که جریان 4 میلیآمپر است) فراهم میکند.

-

مقاومت در برابر نویز: سیگنالهای جریانی نسبت به سیگنالهای ولتاژی در برابر افت ولتاژ در مسیرهای طولانی و نویزهای الکترومغناطیسی (EMI) بسیار مقاومتر هستند.

-

پروتکل HART (Highway Addressable Remote Transducer):

یک پروتکل هیبریدی (آنالوگ + دیجیتال) است که یک سیگنال دیجیتال کمانرژی را بر روی حلقه جریان 4-20 mA سوار میکند. این قابلیت به تکنسینها اجازه میدهد تا از راه دور و بدون قطع فرآیند، به ترانسمیتر متصل شده و عملیاتی مانند پیکربندی، کالیبراسیون و عیبیابی (Diagnostics) را انجام دهند.

-

پروتکلهای دیجیتال (Fieldbus):

پروتکلهای تمام دیجیتال مانند Foundation Fieldbus (FF) و Profibus PA ارتباط دوطرفه بین تجهیزات و سیستم کنترل را فراهم میکنند. این پروتکلها امکان انتقال حجم بسیار بیشتری از دادهها (وضعیت دستگاه، هشدارهای پیشگیرانه، پارامترهای چندگانه) را روی یک زوج سیم فراهم کرده و سیمکشی را به شدت ساده میکنند.

چارچوب انتخاب بهینه پرشر ترانسمیتر: چکلیست فنی

انتخاب یک پرشر ترانسمیتر نیازمند یک رویکرد سیستماتیک است. چکلیست زیر یک چارچوب مهندسی برای این فرآیند ارائه میدهد.

۱. پارامترهای فرآیندی

-

محدوده فشار: حداقل، حداکثر و فشار کاری نرمال فرآیند چیست؟

-

فشار بیش از حد (Overpressure): آیا احتمال وقوع ضربه قوچ یا افزایش ناگهانی فشار وجود دارد؟

-

نوع فشار: اندازهگیری باید نسبت به اتمسفر (گیج)، خلأ (مطلق) یا نقطه دیگر (تفاضلی) باشد؟

-

مشخصات سیال: سیال چیست؟ (گاز، مایع، بخار). آیا خورنده، ساینده، ویسکوز یا دارای ذرات جامد است؟

-

سازگاری متریال: جنس قطعات در تماس با سیال باید با سیال سازگار باشد.

-

دمای فرآیند و محیط: محدوده دمای کاری سیال و محیط نصب چقدر است؟

۲. الزامات عملکردی و نصب

-

دقت مورد نیاز: چه میزان خطا در اندازهگیری برای فرآیند شما قابل قبول است؟

-

زمان پاسخدهی: سرعت واکنش ترانسمیتر به تغییرات فشار چقدر باید باشد؟

-

اتصال فرآیندی: نوع و سایز اتصال مورد نیاز چیست؟ (e.g., 1/2″ NPT, DN50 Flange)

-

محیط نصب: آیا محیط، مرطوب، پر از گرد و غبار یا مستعد انفجار است؟

-

سیگنال خروجی: سیستم کنترل شما از چه سیگنالی پشتیبانی میکند؟ (4-20mA, HART, Fieldbus).

اصول نصب و کالیبراسیون

نصب

-

برای مایعات: ترانسمیتر باید پایینتر از نقطه اندازهگیری نصب شود تا از جمع شدن حبابهای گاز در داخل آن جلوگیری شود.

-

برای گازها: ترانسمیتر باید بالاتر از نقطه اندازهگیری نصب شود تا از تجمع مایعات کندانس شده در آن جلوگیری شود.

-

از لرزش بیش از حد در محل نصب خودداری کنید و در صورت لزوم از پایههای ضد لرزش استفاده نمایید.

کالیبراسیون:

کالیبراسیون فرآیند مقایسه خروجی ترانسمیتر با یک منبع فشار استاندارد و دقیق (کالیبراتور) و تنظیم آن در صورت وجود اختلاف است. کالیبراسیون دورهای برای حفظ دقت و اطمینان از عملکرد صحیح دستگاه الزامی است.

عیبیابی مشکلات رایج

|

راه حل |

علت احتمالی |

مشکل |

|

بررسی سیمکشی، تست ولتاژ منبع تغذیه، تست ترانسمیتر |

قطعی کابل، خرابی منبع تغذیه، خرابی داخلی ترانسمیتر |

خروجی صفر (کمتر از 4mA) |

|

بررسی فشار واقعی فرآیند، بررسی تنظیمات رنج ترانسمیتر |

فشار فرآیند بالاتر از رنج ترانسمیتر، خرابی سنسور |

خروجی ثابت و حداکثری (بیش از 20mA) |

|

استفاده از حالت Damping در ترانسمیتر، هواگیری خط، بررسی شیلد کابلها |

نوسانات واقعی فشار، وجود حباب هوا (در مایعات)، نویز الکتریکی |

قرائت ناپایدار یا نوسانی |

کاربردهای کلیدی پرشر ترانسمیتر در صنایع

ترانسمیترهای فشار ابزارهای حیاتی برای کنترل، ایمنی و بهینهسازی فرآیندهای صنعتی هستند. جدول زیر کاربردهای اصلی آنها را به صورت خلاصه نمایش میدهد.

|

نوع فشار |

کاربرد کلیدی |

صنعت |

|

گیج (Gauge) |

کنترل فشار سرچاهی و خطوط لوله |

نفت و گاز |

|

تفاضلی (Differential) |

اندازهگیری سطح مخازن تحت فشار |

نفت و گاز |

|

مطلق (Absolute) |

کنترل فرآیند در برجهای تقطیر |

نفت و گاز |

|

گیج (Gauge) |

نظارت بر فشار بویلر و توربین بخار |

نیروگاه |

|

مطلق (Absolute) |

اندازهگیری خلأ در کندانسور |

نیروگاه |

|

تفاضلی (Differential) |

تشخیص گرفتگی فیلترها (افت فشار) |

نیروگاه |

|

گیج (Gauge) |

کنترل فشار شبکههای توزیع آب |

آب و فاضلاب |

|

گیج (Gauge) |

اندازهگیری سطح مخازن آب (هیدرواستاتیک) |

آب و فاضلاب |

|

مطلق (Absolute) |

کنترل فرآیند استریلیزاسیون (SIP) |

غذایی و دارویی |

|

گیج (Gauge) |

اندازهگیری سطح مخازن بهداشتی |

غذایی و دارویی |

|

تفاضلی (Differential) |

کنترل فشار تفاضلی بین اتاقها |

HVAC و اتاق تمیز |

نتیجهگیری

ترانسمیتر فشار بسیار فراتر از یک قطعه سختافزاری ساده است؛ این تجهیز یک جزء حیاتی در اکوسیستم اتوماسیون صنعتی است که به طور مستقیم بر ایمنی، کیفیت و راندمان اقتصادی یک واحد صنعتی تأثیر میگذارد. انتخاب صحیح آن نیازمند درک عمیق از اصول عملکرد، فناوریهای موجود و مهمتر از همه، الزامات دقیق فرآیند است. با پیروی از یک چارچوب انتخاب سیستماتیک، مهندسان میتوانند اطمینان حاصل کنند که تجهیز انتخابی نه تنها نیازهای فعلی را برآورده میکند، بلکه برای سالهای متمادی عملکردی پایدار و قابل اطمینان خواهد داشت.